组合机床plc控制系统设计,技术革新与自动化升级

组合机床PLC控制系统设计:技术革新与自动化升级

随着工业自动化技术的不断发展,可编程逻辑控制器(PLC)在工业生产中的应用越来越广泛。组合机床作为机械加工行业的重要设备,其控制系统的升级换代已成为提高生产效率、降低成本的关键。本文将探讨组合机床PLC控制系统设计的关键技术及其在实际应用中的优势。

标签:组合机床,PLC控制系统,自动化

一、组合机床概述

组合机床是一种将多台机床的功能组合在一起,实现多工位、多工序加工的自动化设备。它具有结构紧凑、自动化程度高、生产效率高等特点,广泛应用于汽车、航空、航天、机械制造等行业。

标签:组合机床,概述

二、PLC控制系统设计原则

PLC控制系统设计应遵循以下原则:

可靠性:保证控制系统在各种环境下稳定运行。

可扩展性:便于系统升级和功能扩展。

易维护性:便于故障诊断和维修。

经济性:在满足功能需求的前提下,降低系统成本。

标签:PLC控制系统,设计原则

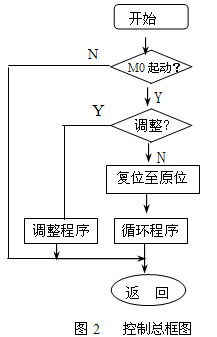

三、PLC控制系统设计步骤

1. 需求分析:根据组合机床的加工工艺和功能要求,确定控制系统所需的功能和性能指标。

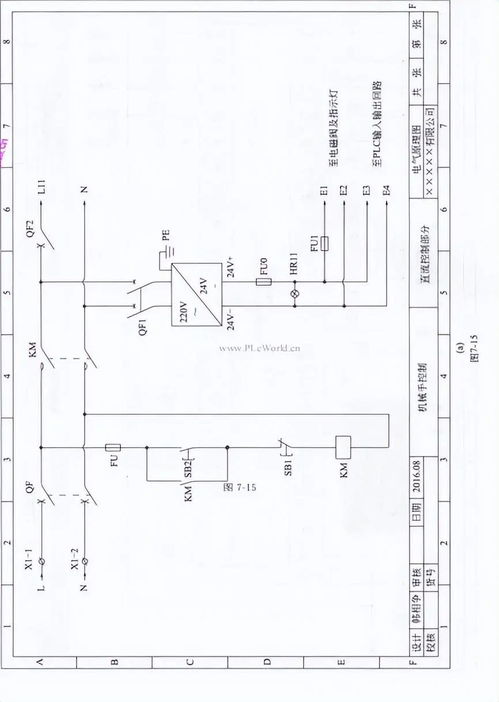

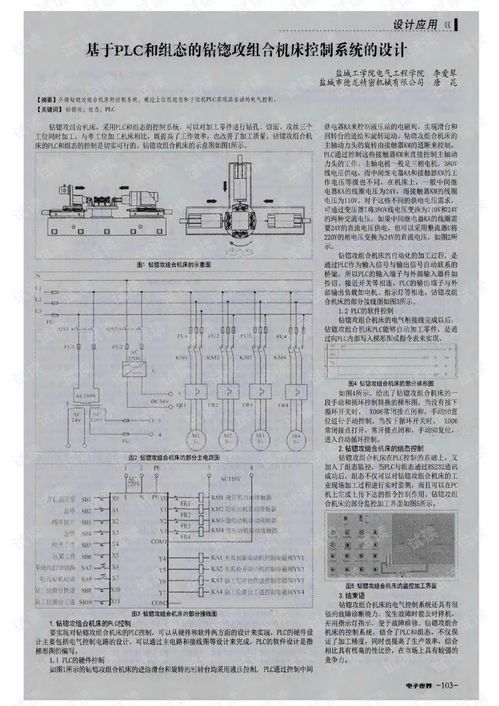

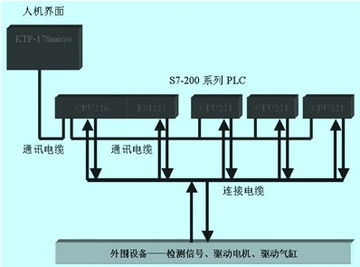

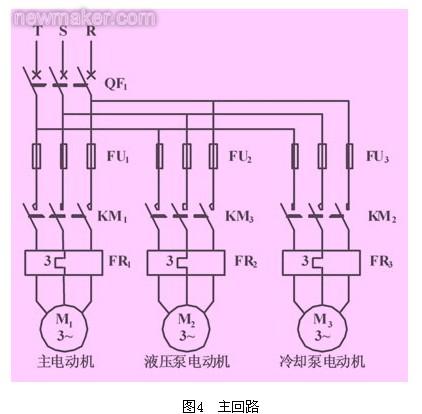

2. 硬件选型:根据需求分析结果,选择合适的PLC型号、输入输出模块、通信模块等硬件设备。

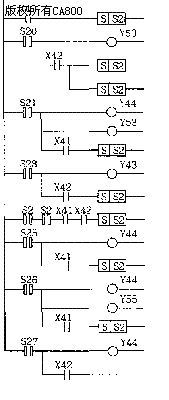

3. 软件设计:采用梯形图、功能块图等编程语言,编写PLC控制程序,实现组合机床的自动化控制。

4. 系统调试:对控制系统进行调试,确保其满足设计要求。

5. 系统测试:对控制系统进行测试,验证其稳定性和可靠性。

标签:PLC控制系统,设计步骤

四、PLC控制系统在组合机床中的应用

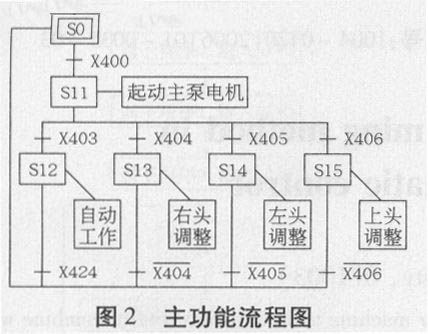

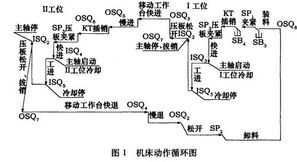

1. 逻辑控制:PLC控制系统可以实现组合机床的启停、换刀、夹紧、松开等逻辑控制功能。

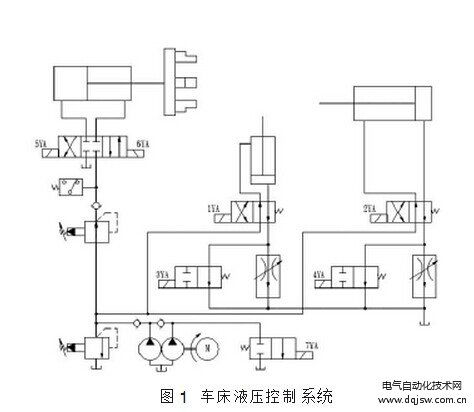

2. 运动控制:PLC控制系统可以实现对组合机床各轴的运动控制,如进给、旋转、定位等。

3. 过程控制:PLC控制系统可以实时监测组合机床的加工过程,如温度、压力、流量等参数,确保加工质量。

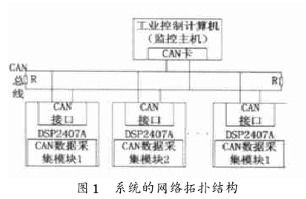

4. 数据处理:PLC控制系统可以对加工数据进行采集、存储、分析,为生产管理提供依据。

5. 通信及联网:PLC控制系统可以实现与其他设备的通信,如上位机、传感器、执行器等,实现生产过程的智能化管理。

标签:PLC控制系统,应用

五、结论

组合机床PLC控制系统设计是提高生产效率、降低成本、实现自动化生产的关键。通过合理设计PLC控制系统,可以实现组合机床的自动化、智能化生产,为企业创造更大的经济效益。